JOURNAL 最新ニュース

JOURNAL 最新ニュース

新型いすゞ・エルフのホワイトボディ:高張力鋼板を使用せず板厚・形状・構造の工夫で諸性能を向上【人とくるまのテクノロジー展2023横浜】

新モジュール構造「I-MACS」を採用し多彩なパワートレインに対応

2023/07/04

2023年5月24~26日にパシフィコ横浜で開催された自動車技術の展示会「人とくるまのテクノロジー展2023 YOKOHAMA」(主催:自動車技術会)では、自動車技術会構造形成技術部門委員会による「ホワイトボディ展示」が前回に続いて実施された。

2023年3月、17年ぶりにフルモデルチェンジし7代目となったいすゞの小型トラック・エルフのボディ構造について、いすゞ自動車車両設計第三部の折井拓氏に聞いた。

新型いすゞ・エルフのキャブのホワイトボディ

--モノコックボディの乗用車とフレームボディのトラックとで、衝突安全技術の考え方はどう異なるか。

折井 乗用車はモノコックそのものがクラッシャブルゾーンを造形しているので、フロントに潰れる部分がある。トラックの場合は、今回はキャブだけの展示だが、実際にはこのキャブの下にフレームが通っており、キャブの前側にまでそのフレームが出ているので、そこにバンパーとレインフォースがあり、衝突時にエネルギーを吸収する構造になっている。そこで、最初の衝撃入力がキャブに入らないように作られている。

車両前端と乗員との距離が短いということが現実問題としてはあるが、トラックの場合、エンジンをキャブの床下に搭載する、キャブオーバーという構造を採用している。

モノコックボディの乗用車の多くは、最も硬くて危険なエンジンが乗員の前側に搭載されているので、衝突した際にはそれが床下に潜り込んだり横に逃げてくれて、かつ壊れて衝突エネルギーを吸収してくれないと、そのままキャビンの中に入ってきてしまう。そのためエンジンルームを、エネルギー吸収するエリアとして、壊すように作っている。

だがトラックは乗員の前側にそういう部材がないので、シャシーが出っ張っている部分は純然たる衝撃吸収部位として機能できる。そこで衝突エネルギーを吸収して、キャビンの変形を最小限に抑えている。潰れて室内に侵入するものがないため、その点は根本的に安全の考え方が異なる。

--SUVなど車高が高い車両との衝突時に乗員の足元をどう守るか。

折井 相手側の車高が高いと逆に、衝撃の入力エリアは乗員の下側になる。エルフはむしろ地上高は低く、足元が潰れやすいので、衝突エネルギーを分散するような構造体を中に仕込んでおり、ボディとは別の部材でもエネルギーを吸収する構造になっている。ただ、構造的に不利なのは間違いない。

--その分、キャブを硬めに作り、潰れにくくしているのか。

折井 そう。膝下に直接荷重が入って抜けなくなったりといった傷害をなるべく負わないようにしている。

--そのための具体策は。板厚を上げるか、高張力鋼板を使うか……。

折井 その辺りは乗用車と同じだが、新型エルフでは高張力鋼板を使っていない。高張力鋼板は引っ張り強度だけで剛性は変わらないので、板厚と構造だけでエネルギーを吸収するように作っている。

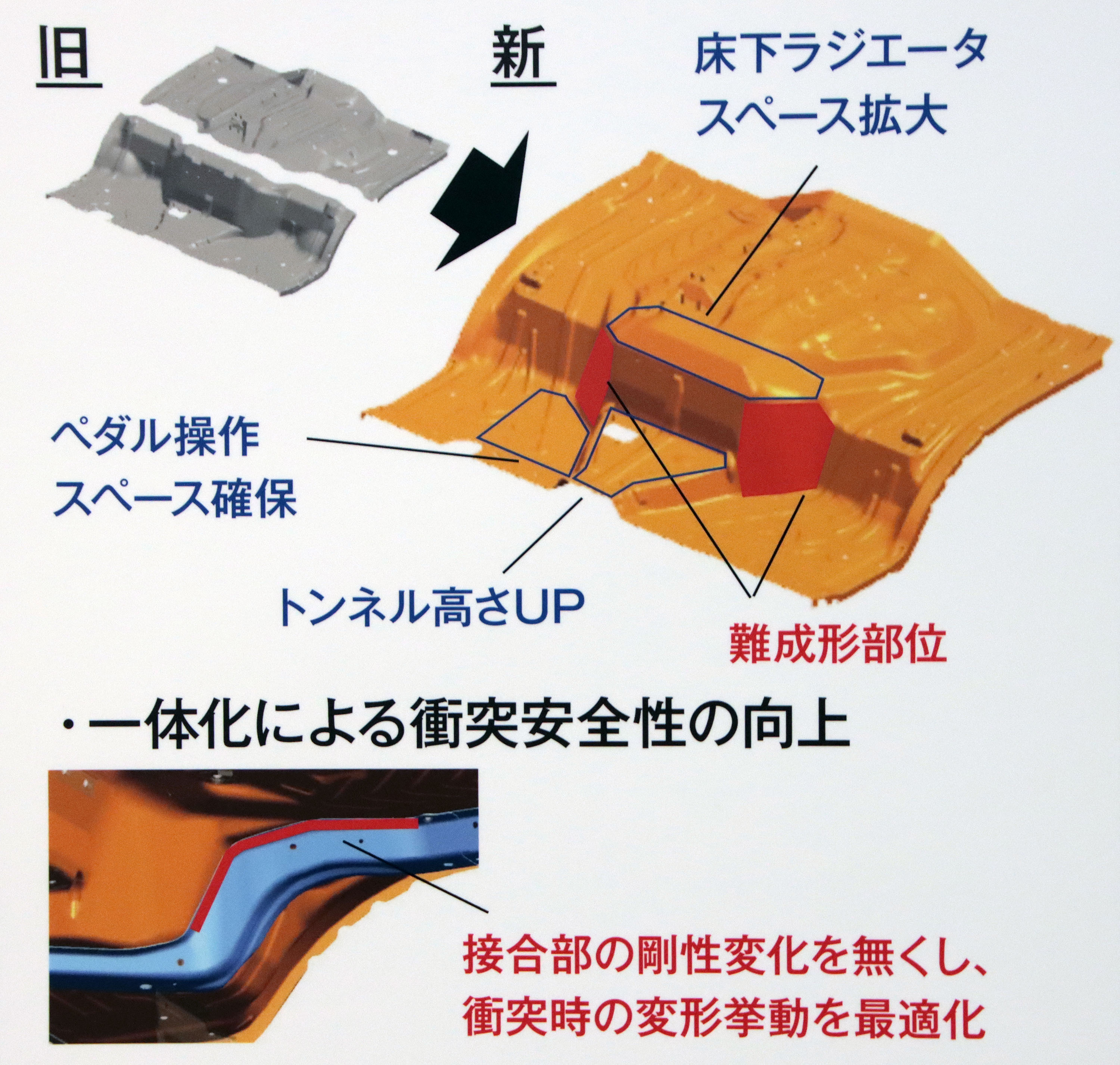

フロアパネルの新旧比較図。一体化することでペダルスペースを拡大しつつ衝突安全性能も高めている

--フロントピラーを細くして視界を拡大したとのことだが、乗用車ではその実現のため超高張力鋼板を使用する事例が多い。

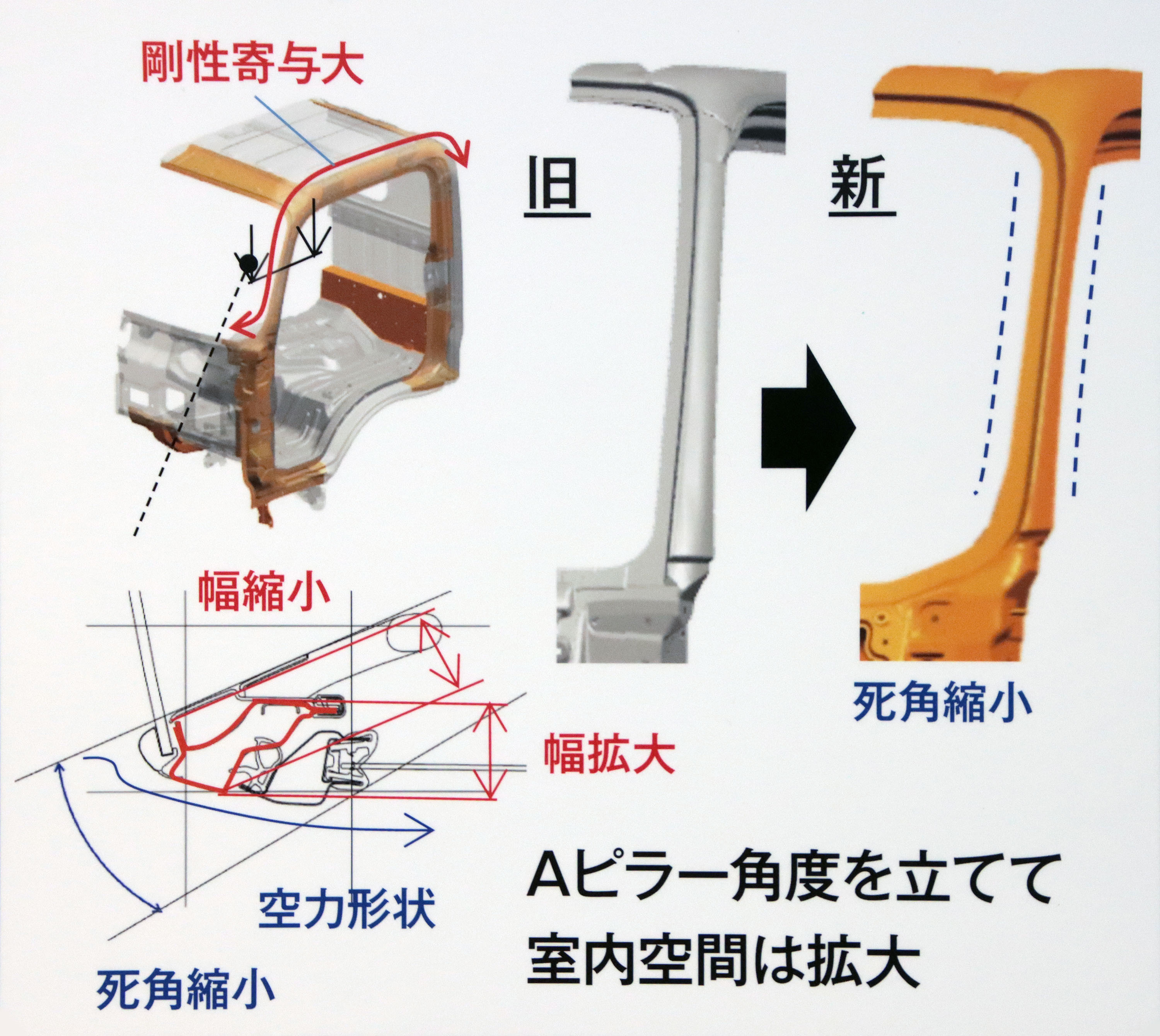

折井 乗用車メーカーは超高張力鋼板を使う代わりに板厚を下げているが、我々は元々の板厚が薄くできている。同じ強度・剛性が得られれば高張力鋼板にする必要がないので、細くして剛性が低下した分は形状で補っている。

実際には、細くしているものの、断面自体を完全に小さくしているわけではない。横から見れば太さは変わらないが、正面から見た際に細く見える、視界の邪魔にならない位置や向きにしている。

--フロントピラーを前方に向かって従来より逆ハの字型に、直線に近く配置しているということか。

折井 そう。従来は成型の都合上、それができなかった。パネルは寝ている分には成型できるが、開いてくると成型しにくくなる。またフロントガラスも装着しなければならない。それを、解析を駆使して、成型できる断面にするために工夫をした。

新型エルフは従来型より車体がかなり大きくなっているが、高張力鋼板を一切使わず、かつ平らな面の構成にしたが、各部の剛性を高めて視界も広げ、かつ軽量化した。先代より車体を大きくしながら約13~4%軽量化している。細かな形状一つひとつに意味がある。

フロントピラーの新旧比較図。主に配置の角度によって視界を拡大しているのが見て取れる

--高張力鋼板を一切使わないのは、製造コスト低減はもちろん修理のしやすさにも寄与する。

折井 もちろん。乗用車は潰れてしまったらほとんど修理しないが、商用車はシャシーが生きていればキャビンは補修して使う。トラックはほぼインフラなので、個人の嗜好品とは異なり、壊れても直して長く使いたい。しかもオーナーカーではなく道具として使われるものなので丈夫さが求められる。

だから修理性が良く、新興国でも使っていただいて、かつ生産もできることを考えると、高張力鋼板は我々の選択肢にない。使いにくくコストが高く、修理性が悪く、性能を向上させる理由にもならないので。かつ生産する場所を限定されるので、我々は敢えて、高張力鋼板を使用せずに性能を向上させるための工夫を、時間をかけて作ってきた。

乗用車はデザインが毎回変わればそれを売りにして商品価値を高められるが、商用車は道具なので、デザインでは買ってもらえない。それよりも安く丈夫なことを目指している。

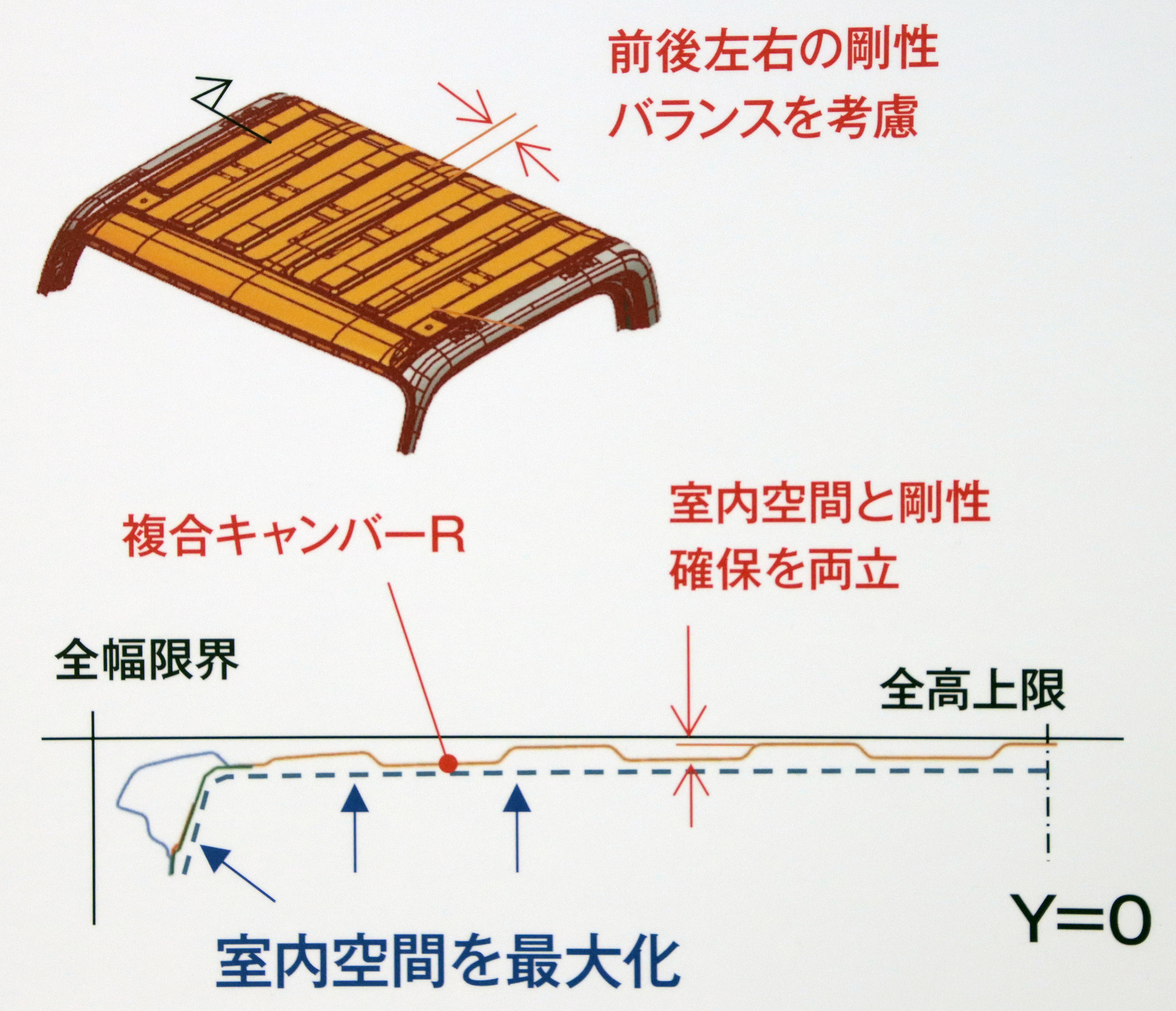

ルーフパネルに凹凸を設けることで、平面に近いルーフに対し板厚を削減しながら室内空間を拡大。静粛性も高めている

--新型エルフにはBEVも設定されているが、その兼ね合いで軽量化などの要件は厳しかったか。

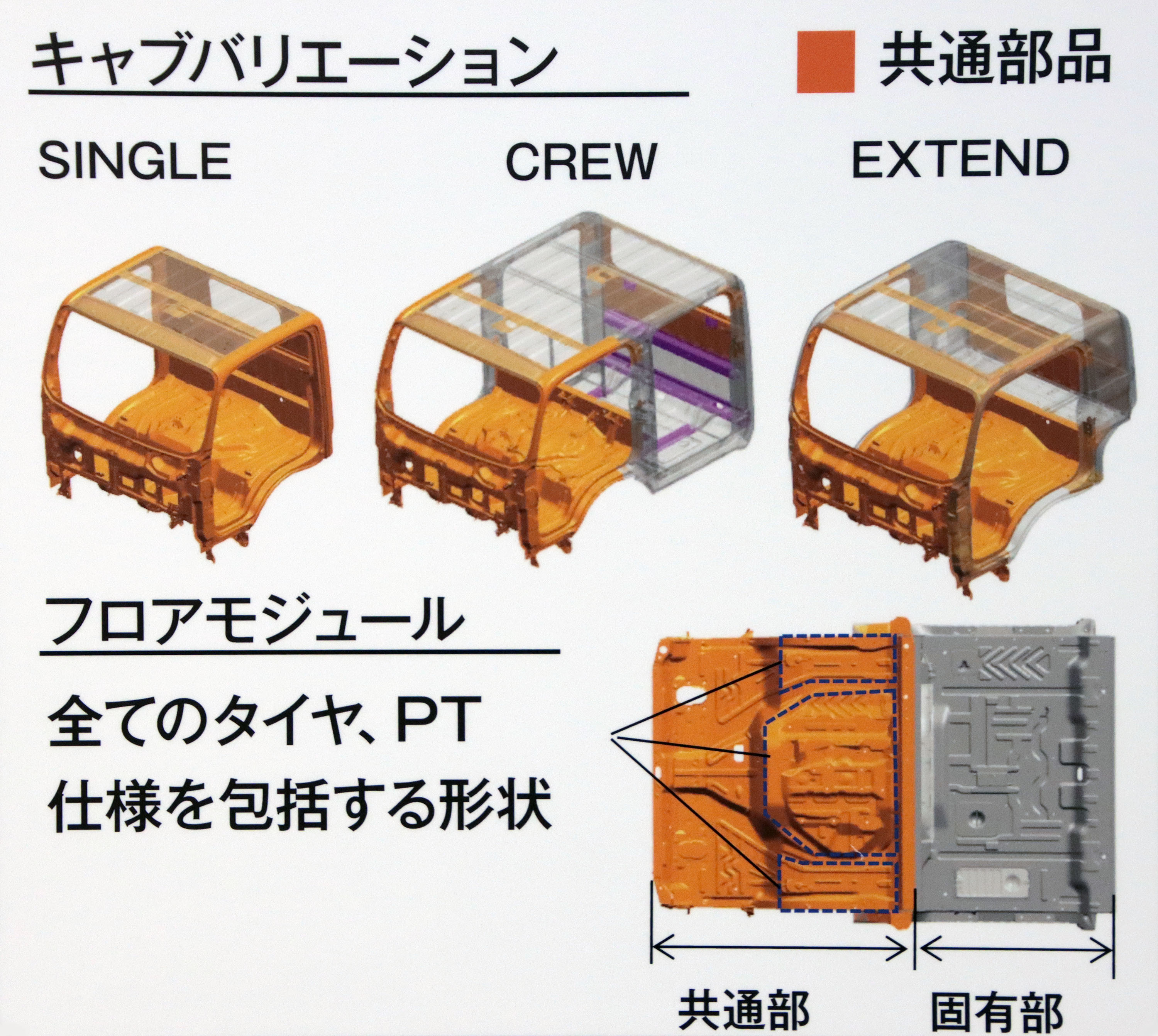

折井 「選べる自由、それが『運ぶ』の未来」という開発コンセプトで新型エルフを開発したが、ディーゼルもBEVも、将来的にはFCVも、また地域によってはガソリンエンジンも採用することを考えているが、プラットフォームだけではなく、新しいキャビンスタイルもいくつか提案しようと考えている。

それを「I-MACS」(Isuzu Modular Architecture and Component Standard)というモジュール構造で実現したが、BEVのために制約を設けたのではなく、当初よりそういう構想を入れて設計しているので、トレードオフにはなっていない。

エルフにはお客様の仕様によって全部で1500種類あるが、それは搭載されるものが、例えば取り付け穴一つとっても全て異なる。それを想定して開発するのが、最も時間がかかる。

--この17年間で市場環境も大きく変化した。

折井 新型なのでデザインは当然刷新されているが、時代に合った要求に応えられるよう、従来通りのお客様にも応えられ、かつ新しいパワートレインにも適応できるようにするために、全く新しく作り直した。

(文・写真=遠藤正賢 図=いすゞ自動車)

「I-MACS」のモジュール構造およびキャブバリエーション図

ログインして コメントを書き込む

投稿する