JOURNAL 最新ニュース

JOURNAL 最新ニュース

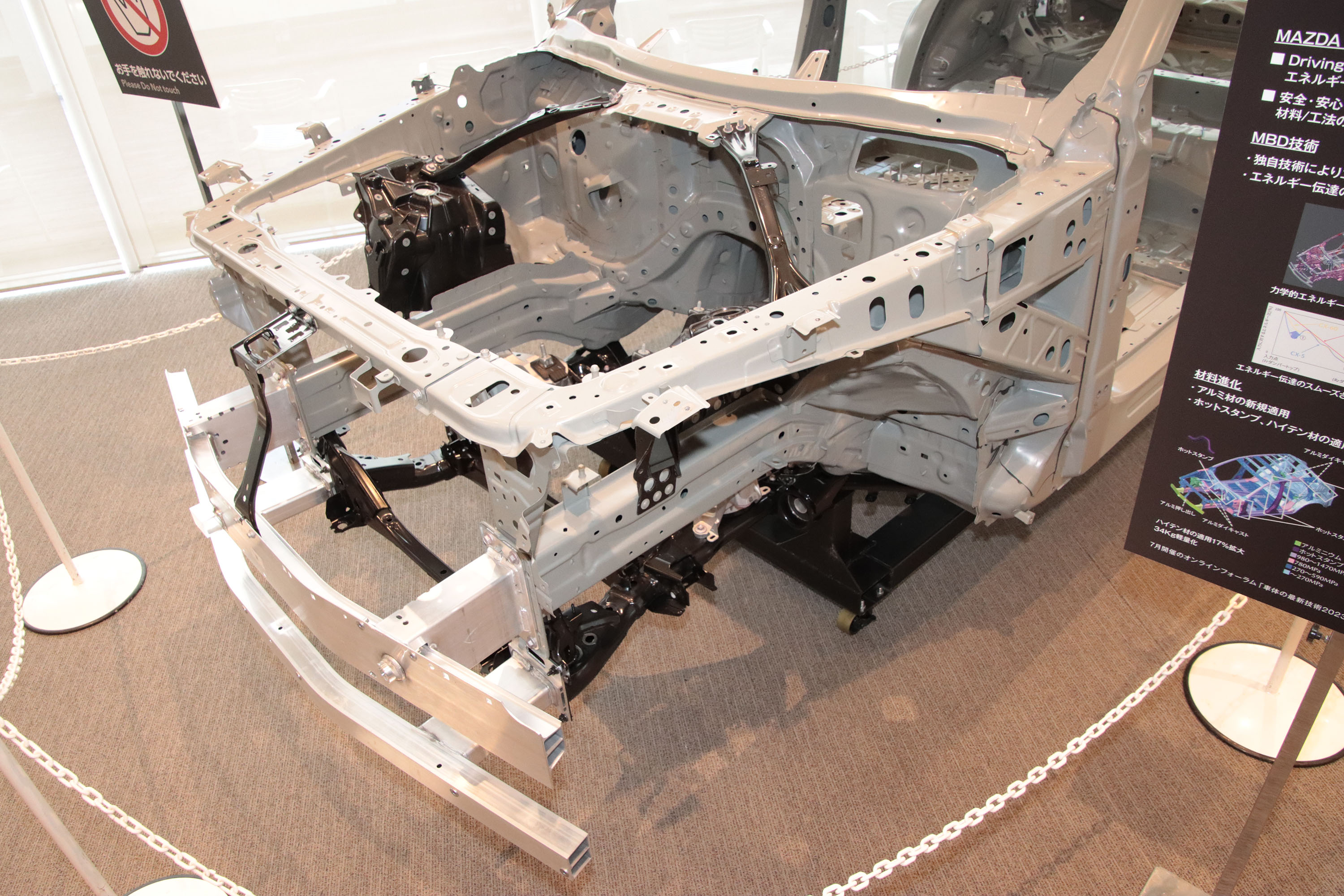

マツダCX-60のホワイトボディ:減衰接着剤を多用したほか前後サスペンション取付部にアルミダイキャストを採用【人とくるまのテクノロジー展2023横浜】

センターピラーのホットスタンプ材を直水冷・型内トリム&ピアス・テーラードパッチワークで成型しタクトタイムを大幅に短縮

2023/07/03

2023年5月24~26日にパシフィコ横浜で開催された自動車技術の展示会「人とくるまのテクノロジー展2023 YOKOHAMA」(主催:自動車技術会)では、自動車技術会構造形成技術部門委員会による「ホワイトボディ展示」が前回に続いて実施された。

マツダのミドルラージSUV・CX-60のボディ構造について、マツダ車両開発本部ボデー開発部ボデーシェル開発グループの片岡愉樹氏に聞いた。

マツダCX-60のホワイトボディ

--フロントのバルクヘッド側左右に大きなメンバーが複数設けられているが、その狙いは?

片岡 CX-60はFR車で、サスペンションタワーがFF車よりも前側に配置されているので、このフロントサイドフレームと、我々が「ショットガン」と呼んでいる上側のレインフォースで支えなければならない。これがなければ片持ちになってしまうので、その上下の振動を抑えるために、この部位をトラスにしている。

--直列6気筒ディーゼルエンジンを搭載するには、これが必要だった。

片岡 その通り。ただし、強度より剛性が欲しかったので、断面はしっかり取って、板厚は落としている。

--複数のメンバーが通ることで、衝突時のロードパスも増える。

片岡 そう。この三角形状になっている部位は、タイヤがここに当たった際、タイヤが車体とバリアの間に挟まれるかどうかで、衝突安全性能が大きく変わる。タイヤが挟まれるとヒンジピラーを押して破壊してしまうので、タイヤはサスペンション取付部など、壊れる順番をコントロールすることで、ある程度車体の外側に出すようにしている。そしてタイヤがこの部位に当たった際に、タイヤが車体の外に抜けるよう、三角形状にしている。

--サイドメンバーとバンパービームも太く、バンパービームはさらに形状も特異だが、その狙いは。

片岡 バンパービームは横に広くしているが、それはオフセット衝突の際にしっかり横荷重を出すことに加え、加害性の観点では、バンパービームが短ければフロントサイドフレームだけで荷重を受けることになるが、そこから外れると全然荷重が受けられなくなるので、どの面で衝突しても荷重を受けられるよう、このような形状にしている。

だが、横に広げるだけでは、衝突時にクラッシュボックスの所で折れてしまうので、アルミで日の字断面にして剛性を持たせることで、クラッシュボックスにも荷重が伝わり、衝突エネルギーを吸収できるようにしている。

--サスペンション取付部はアルミ合金製か。

片岡 取付部は前後とも6000系アルミ合金のダイキャスト。サスペンションの取付剛性を高めるために採用した。バンパービームは7000系。

--鋼板との接合には何を用いているか。

片岡 SPR(セルフピアシングリベット)を用いている。

--損傷時の交換作業にもSPRを用いるか。

片岡 このサスペンション取付部が損傷する際は、この上側の部位も損傷するので、全て交換することになる。補修部品はAssyで供給される。

--修理費を下げるための工夫は。

片岡 基本的には従来通りで、クラッシュボックスを大きく取り、軽衝突時にはそこまでで変形を抑えるようにしている。それ以上の衝突では、修理費よりも機能面、乗員の怪我の軽減や生存を優先している。

エンジン搭載要件のほか歩行者や他車への加害性にも配慮されたフロント骨格

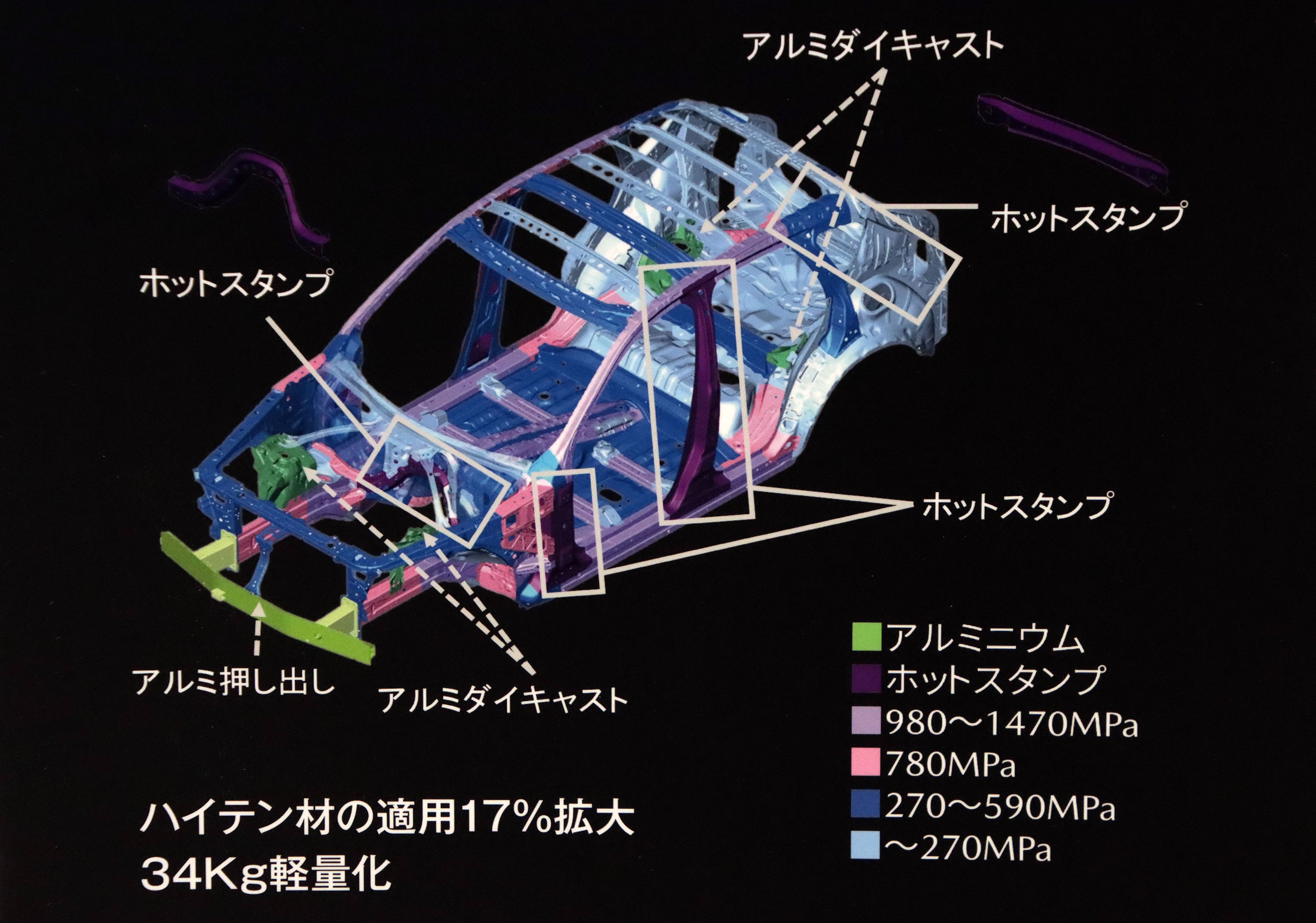

--ホットスタンプ材の使用部位は。

片岡 フロントピラー下側、センターピラーのほか、フロントバルクヘッドのセンタートンネル周辺にも用いている。

超高張力鋼板・アルミニウム合金使用部位

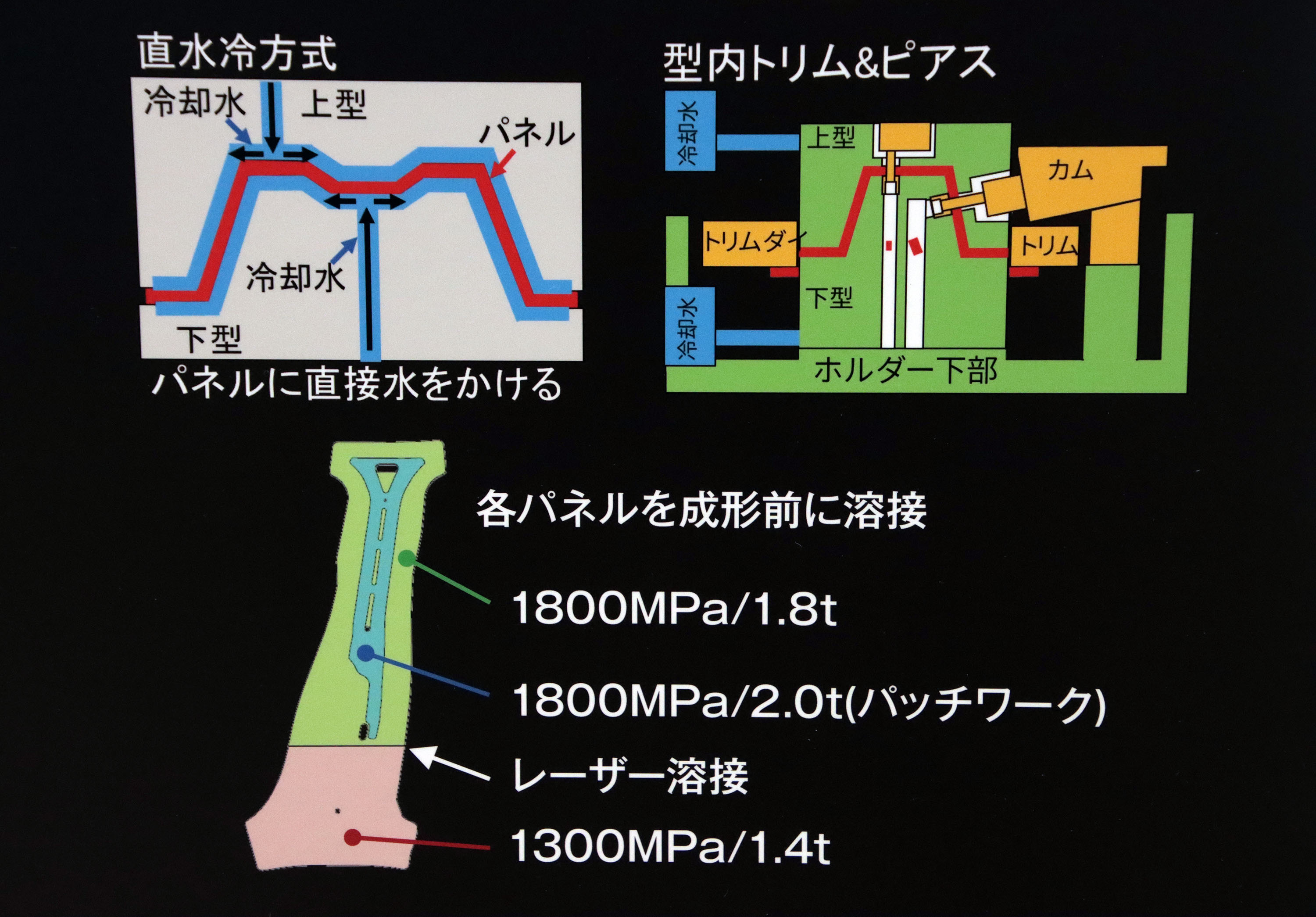

--センターピラーの成型方法は従来とどのような点が異なるのか。

片岡 従来は「型冷却」、型の中に管があり、その中に水を通して型を冷やしていたが、今回は型の、部品の面が当たる部位に溝を掘り、その中に水を通すことで、部品に直接水をかけるようにしている。これによって生産のタクトタイムを大幅に短縮した。全体では従来の約1/4になっており、型を押さえる時間はもっと短くなっている。

ホットスタンプ材は冷えるまでに時間がかかり、型を下ろした後にずっと押さえておかなければならないのがネックだった。それが、直接水をかけて急冷させることでタクトタイムが上がるうえ、強度が水の冷却速度によって決まってくるので、強度も上げるためにこの直水冷方式を採用した。

そうして成形したホットスタンプ材は非常に硬くなるので、成形後のカットは本来、レーザーでなければ難しい。だがレーザーでの切断は大幅なコスト上昇を招くので、成形時のブランクの状態で、トリムをせずに済むよう、ある程度の形を作っておき、かつホットスタンプの際にピアスも行う。つまり、一つの型で成形もピアスもトリムも全部行うようにしている。

また、テーラードパッチワークという工法を用いているが、材質と板厚が異なる上部と下部を板の状態でレーザー溶接する。その後内部のパネルを、板の状態でスポット溶接し、成型する。稜線の部位などで、成型したもの同士を接合するには、隙間を設けなければどうしても合わないが、板同士を合わせた後で成型すればピッタリ合っているので、しっかり補強することができる。

センターピラーの成型工法イメージ図

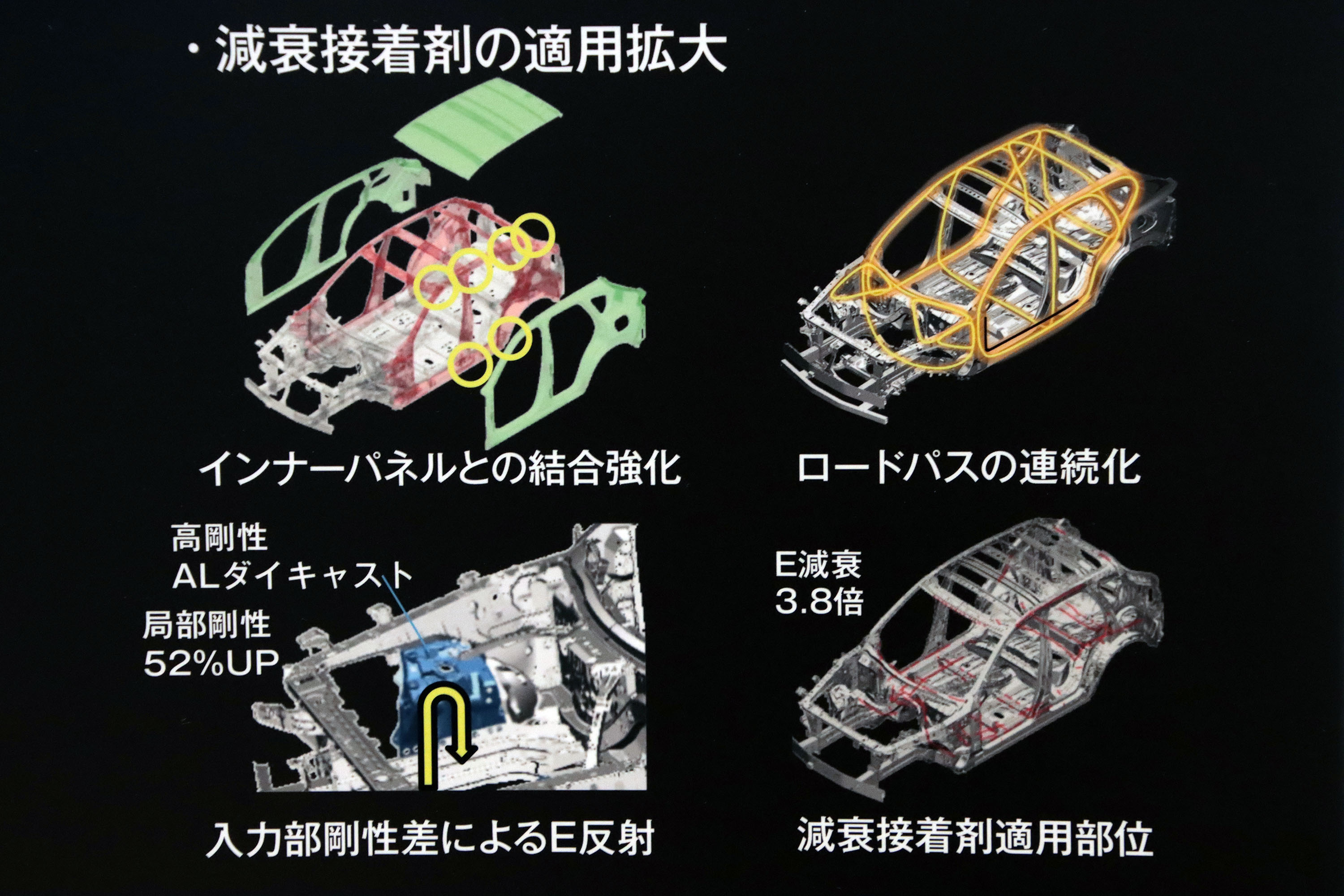

--減衰接着剤を用いた狙いは。

片岡 振動エネルギーを熱エネルギーに変換することで、路面からの入力をすぐに収束させ、いつまでも振動しないようにするのが最大の狙い。

--そうすることで静粛性を高め、オーディオの音質も良くしている。

片岡 結果的にそのような効果も得られる。

(文・写真=遠藤正賢 図=マツダ)

減衰接着剤使用部位

ログインして コメントを書き込む

投稿する