JOURNAL 最新ニュース

JOURNAL 最新ニュース

トヨタbZ4X/スバル・ソルテラのホワイトボディ:バッテリーケースを衝突エネルギーのマネジメントにフル活用【人とくるまのテクノロジー展2023横浜】

骨格にはアルミニウム合金を使用せず異種材接合を回避

2023/06/28

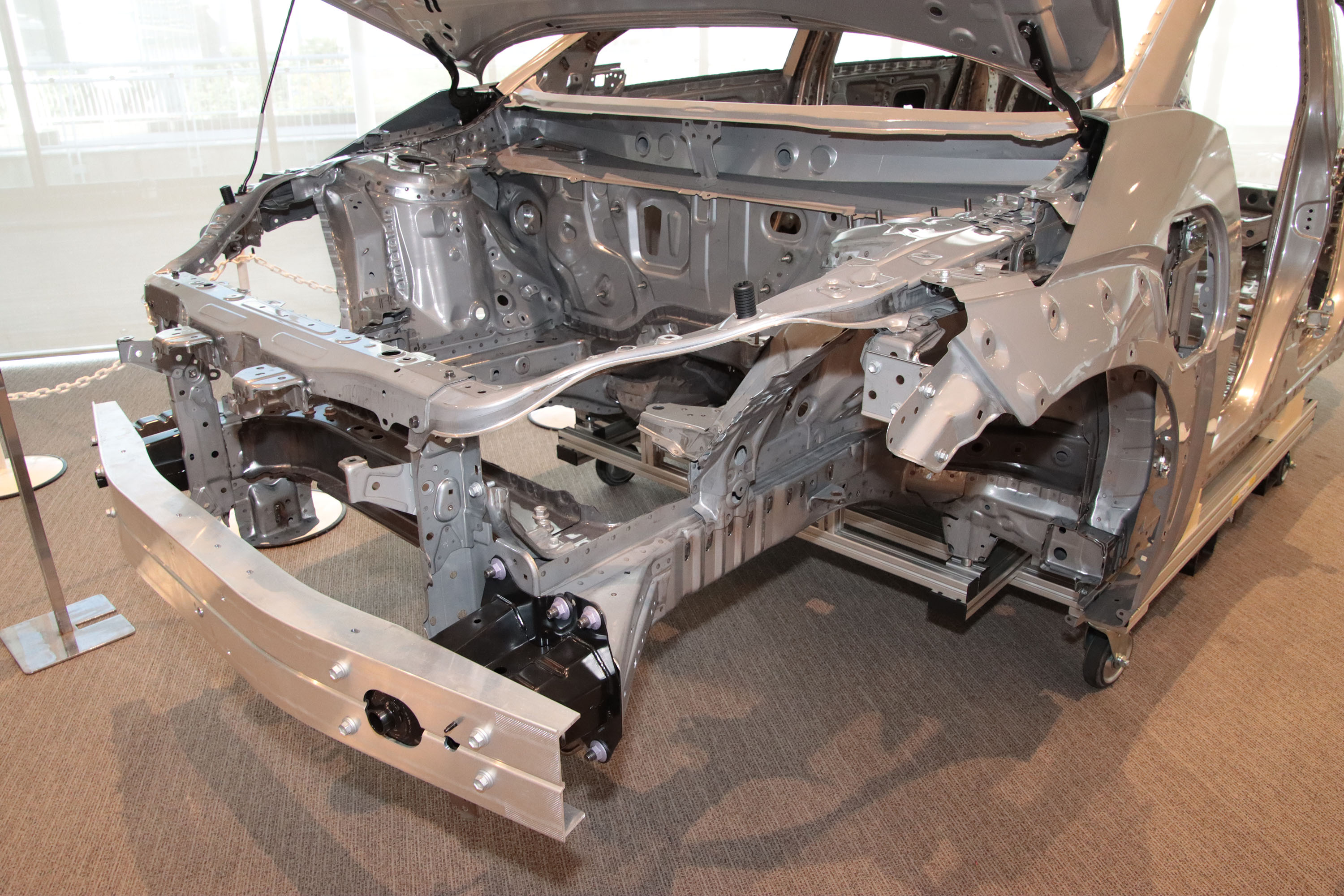

2023年5月24~26日にパシフィコ横浜で開催された自動車技術の展示会「人とくるまのテクノロジー展2023 YOKOHAMA」(主催:自動車技術会)では、自動車技術会構造形成技術部門委員会による「ホワイトボディ展示」が前回に続いて実施された。

当記事ではそのうち、トヨタとスバルが共同開発したミッドサイズSUEV・bZ4X(ビーズィーフォーエックス)/ソルテラのボディ構造について、トヨタ自動車ZEV B&D Labの田上友之主幹に聞いた。

トヨタbZ4X/スバル・ソルテラのホワイトボディ

--フロントまわりではバンパーのクラッシュボックスが特異な形状となっている。その狙いは?

田上 基本的には前から潰したいので、前側をなるべく柔らかくして、中間では根元をしっかり固めるということで、硬さと形状をマネジメントしながら、きれいに折りたたむように潰れるよう、なるべくストロークを稼いでいる。

BEVは駆動用バッテリーを搭載するため500kgほど重くなっている。そして、電池をなるべく多く載せるため、ホイールベースを広く取りたいので、そうすると前後のオーバーハングは短くなり、潰れ代も短くなる。そうすると衝突エネルギー吸収の面では二重で難しくなるので、そこを上手くクリアするために、サイドメンバーにも凹凸を入れたりして、潰れ方をマネジメントしている。

一方、BEVだからこそできることもある。モーターはエンジンに対し小さいため、バンパービームの後ろにクロスメンバーを置くことができた。従来の衝突マネジメントでは、先にクラッシュボックスを潰して、サイドメンバーを折りながらエネルギーを吸収していたが、今回はサイドメンバーを折らないよう、高い荷重でエネルギーを吸収することで、乗員を保護する。

さらに、SOLと呼ばれる微少ラップ衝突では、このクロスメンバーがあることで、反対側を前側に引っ張る荷重も、上手くエネルギー分散に使えるようになる。しかもモーターをキャビン側へ押さないようになるので、乗員の保護にもつながる。また、サイドメンバーとクロスメンバーの稜線を揃えることで、荷重をしっかり反対側に伝えるようにしている。

バンパービーム直後のクロスメンバーで衝突エネルギーを反対側へ分散するなど数多くの工夫が施されたフロント骨格

BEVは質量が大きく、駆動用バッテリーや高電圧ケーブルを守らなければならないので、衝突エネルギーのマネジメント方法を変えた。一方、質量が大きい分、衝突時に高い荷重が入るので、室内を見てもらうと分かるように、内側に大きなホットスタンプ材を入れている。

前席周辺の骨格。濃いグレーの部位がホットスタンプ材

--その他のホットスタンプ材使用部位は?

田上 濃いグレーの部位は全て。フロントまわりは前側のサイドメンバー、室内はバルクヘッド下側のほか、前側のサイドメンバー。前後席まわりのクロスメンバーは駆動用バッテリー保護のためホットスタンプ材を入れている。フロント・センターピラーやルーフレールにも通常通り使っている。

各ピラーを内側から見たキャビン内の骨格。同じく濃いグレーの部位がホットスタンプ材

--アルミニウム合金の使用部位は?

田上 前後バンパービームとフード類、バッテリーケースだが、骨格には使用していない。バッテリーケースはアルミ押し出し材だが、当初はこれを骨格の内部に入れることも考えた。だがこのアルミ押し出し材とクロスメンバーの高さを揃えた方が、ポール側面衝突時にバッテリーと乗員を保護する際にしっかり荷重伝達できる。

そこで、バッテリーパックを積極的に衝突対策に使うことで……1:2でバッテリー側への荷重が多くなるよう設計しているが……そうすることでボディ側も軽くすることができた。

バッテリーパックを骨格の中に入れると、アルミニウム合金と鋼板との異種材接合が必要となる。そうすると新工場で製造するなど設備側の対応も取らなければならなくなるうえ、このbZ4X/ソルテラは今後一気に広げたいクルマでもある。それらの点も考慮し、ボディ側の骨格は全て鋼板製とし、スポット溶接で組み立てている。

--バッテリーケースは下からボルトマウントしている?

田上 展示品は製造途中の特殊な状態。実際にはロアケースをAssyにして、その後電着で真っ黒な状態にして防錆処理を施し、中へスタックなどを組み付け、ボディ側にもヒンジなどを取り付けた後に、元町工場では最終工程でドッキングして、両サイドの丸い穴の部分で車両の下側から締結している。

--BEV専用プラットフォームとしては、フロア内のメンバーがしっかり通っている印象を受ける。

田上 フロアの下にバッテリーパックをマウントしている。このバッテリーパックは側面衝突だけではなく前後の衝突にも活用しており、この展示品では見られないものの、フロントサスペンションメンバーをバッテリーパックにつなぐことで、下側の荷重を電池で支えている。後方に関しても、ブラケットをボディにつなぐことで、バッテリーパックを衝突対策に活用している。

このように、バッテリーを衝突マネジメントに使いながら、しっかり枠を囲うことで、車両の剛性も上がる。乗り心地としての剛性感も上げながら、車両の振動をボディ側ではなくバッテリー側に伝えることで、乗員に伝わる振動も減らしている。

--修理費を下げるための工夫はあるか。

田上 軽衝突時になるべく主要骨格を交換せずに済むよう、クラッシュボックスを潰しながらも、リレーボックスを守るために、リインフォースを斜めに入れている。

--フロントまわりの下側はクラッシュボックスの部分が、上側はラジエーターまわりのみ、ボルト留めになっている。

田上 上側は、溶接工程でスポットを打てるようにすることに加え、組立作業時に技術者が中へ入るので、その際に一度外し、終わったらまた元に戻せるようにするという、生産性の要件もある。

--フロントフェンダーとラジエーターサポートをつなぐメンバーは細目に作られている。

田上 ホイールベースの長いBEVということで、見た目の張り出し感を大きくしたいので、タイヤサイズを大きくしている。そうすると最小回転半径が大きくなるが、エンジンがモーターに置き換わったことで、このメンバーの組み幅も狭くできるようになった。そこで、タイヤの切れ角を大きく取り、最小回転半径を5.6mに留めている。

(文・写真=遠藤正賢)

フロア下にボルトマウントされるバッテリーケース。写真右側が車両前側

ログインして コメントを書き込む

投稿する