JOURNAL 最新ニュース

JOURNAL 最新ニュース

【お洒落な安全】メルセデス・ベンツのボディカラー その1

2024/07/17

クルマを選んでいる時は本当に楽しい、そして悩ましい。メルセデス・ベンツの興味深い塗装の話をとおして、奥深いボディカラーの世界に浸って、悩んで、妄想して楽しんでください。そして、ボディカラーの話題づくりに役立てて下さい。

メーカーやモデル、そのグレード、オプションの選択はカタログや試乗、自動車メディアのよる評価を見て比較して、予算を交えて検討すれば、ある程度絞り込むことができるでしょう。しかし、ボディカラーはオーナー像を体現する「その人のイメージ」に関わるところです。車種選びよりも慎重になる必要もあります。

何しろ簡単に交換できないのでクルマ選びの最重要項目の一つです。基本的にはオーナーの好みで決めればいいのですが、パートナー、家族全員の好み、隣人からの見た目のイメージも踏まえて決める必要もあるでしょう。そんな時「安全なボディカラー」を知っていれば、すんなりと決まるかもしれません。

メルセデス・ベンツの“塗装”について

メルセデス・ベンツは「水性塗料」を世界で最初に採用した自動車メーカーだ。環境対策の一環として、水性塗料を使用することで塗装作業中の有機溶剤の排出量を大幅に削減している。

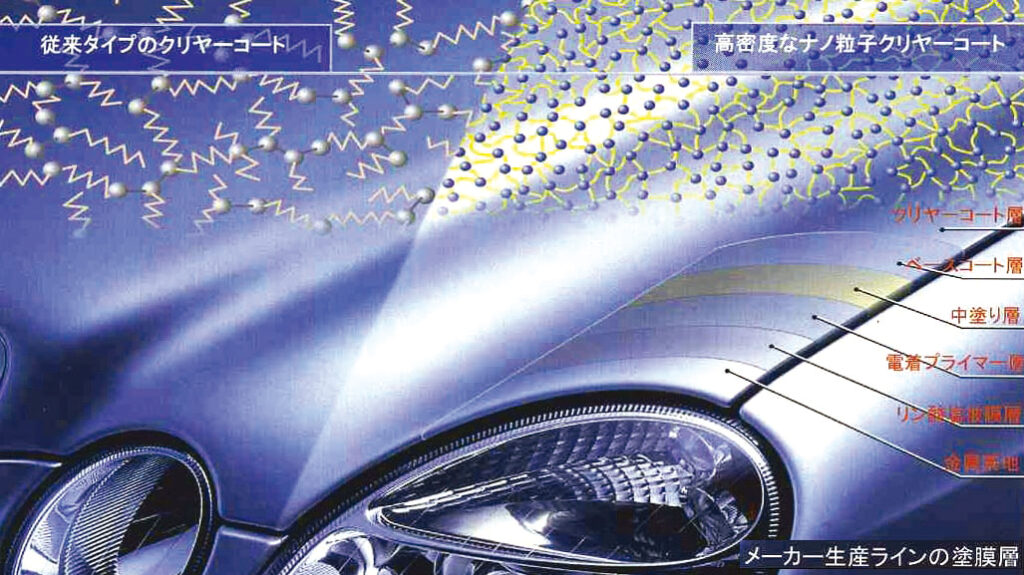

メルセデス・ベンツの塗装は「3コート」と呼ばれることがあるが、実際には「5層の塗膜」から構成されている。リン酸亜鉛の被膜による防錆処理をしたボディに「カチオン塗装」し、その上に仕上げ塗装を施しているのだが、まずは、徹底的な脱脂と残留物の除去作業の後、ホワイトボディは塗装行程の最初の段階であるリン酸亜鉛槽を通る。ここでボディに「リン酸亜鉛膜」が付着し、この後の電着塗装のための良好な下地がつくられ、長期に亘る防錆保護が得られる。リン酸塩槽を通過した後、ボディは帯電したプライマーのタンクに浸漬される。電着工程は、防錆保護を完全にするために、ボディのあらゆる箇所にプライマーを浸透させるものである。

2番目の塗膜は、飛び石による損傷からボディを保護し、同時に鋼板の小さな凹凸を滑らかにする「カチオン電着塗装フィラー」としての役割を果す。このカチオン電着塗装とは、塗料の液体粒子が正極(+)のスプレーガンから正電荷を受け取って、負極(-)のボディに引き付けられることを意味する。小さな液体粒子は高速タービンによって非常に微細に霧化されるため、極めて均一な塗膜が形成される。

3番目の塗膜は、ボディカラーによる「仕上げ塗装」だ。メタリックやソリッド塗装は、ボディカラーとしてのベースコートの上に、光沢を保ち、環境的損傷から塗装を保護し、またスクラッチ防止と化学的耐候性を持つナノ粒子クリアコートが塗装される(一部、特殊モデルを除く)。

メルセデス・ベンツが採用している環境に優しい水性塗料は、従来の塗料と比較して、有機溶剤の含有量が80%減少している。従来の塗料の3/4が、エステル、芳香剤、アルコールなどの有機化合物で構成されているのに対して、水性塗料ではこれらの物質のほとんどが「水」に取って代わっている。この水は有機溶剤と同様、塗装が終了するまで塗料を液体状態に保つ。

メルセデス・ベンツが現在、新車用に使用している代表的な塗料には、アクサルタコーティングシステムズ社(日本の補修塗装にはスタンドックス)やBASFコーティングス社(日本の補修塗装にはR-M®)がある(各国で認定ブランドが異なる)。

参考までに、以前は色番(カラー番号)の最後に付くH(ハーバーツ)、G(グラスリット)のアルファベットでメーカー名が識別されていた。しかし、現在は識別できなくなっている(2010年現在)。また、ハーバーツ社は1999年3月に、デュポン社に買収されて、デュポンパフォーマンスコーティング部に吸収合併され、ハーバーツの商品名は廃止されたとも言われている。そして、デュポンパフォーマンスコーティング部は2013年6月に社名をアクサルタコーティングシステムズと改めている。

Photo:Mercedes-Benz Group AG

安全なボディカラー

メルセデス・ベンツは「最善か無か」の哲学に基づいて車造りをしている。しかも、自動車の安全性がルールとして取りざたされるずっと以前からメルセデス・ベンツの設計思想には安全性が大きな地位を占めていた。1951年にすでに衝撃吸収式前後構造と頑丈なパッセンジャーセル構造の特許を取得し、この構造が後の全自動車の安全車ボディの基本となっているのは周知の通りだ。

メルセデス・ベンツの技術陣は①まず事故を起こさないための安全性=能動的安全性、②不幸にして事故が発生した場合、被害を最小に止める=受動的安全性を追求して車造りをしている。特に、メルセデス・ベンツが重視しているのが被視認性、つまり他のドライバーや歩行者からの見られやすさだ。

1960年代からボディカラーを安全な視認性順に並べたチャートを作成し、顧客に啓蒙活動を行ってきた。これはドイツ国内のタクシーの色を、それまでの黒からチャート上位にあった視認度の高いライトアイボリー(623)に変える法律制定(1970年施行)のきっかけとなったのは有名な話だ。事実、手元にある1983年のメルセデス・ベンツの日本製カタログには安全なボティカラーとして視認度を明記してあった(カラーコード別に)。今日のような交通事情でも視認性の高いボディカラーが安全のための重要な要素になっている。

さて、その昔トンネルの中の照明はオレンジ色だった。それは、排気ガスや塵などの浮遊物の影響を受けにくく、視認性が高まるためだ。この蛍光オレンジ色を100%とすると、白色(クラシカルホワイト=737)は視認度88%となっており、安全色で、しかも風景に溶け込み膨張色となりボディも大きくみえる。胃の検査で白色のバリュームを飲んだ経験があると思うが、それは技師にとって胃の中の状況が一番解り易く投射できるからだと言われている。逆に黒色(ブラック=040)は視認度5%だが、ボディを引き締め、またシックにみえる。結果、明るい色の方が特に夕暮れ・夜間・霧の中では暗い色よりも2倍~8倍位の距離から視認される事が解っている。但し、最近特に多くなったメタリックペイントは反射能力や見る角度で大きく差がでるので視認度は解らなくなっている。

クラッシュ セーフティーテストの1シーン。オレンジ色の視認性が高いことがわかる。 Photo:Mercedes-Benz Group AG

ナノ粒子クリアコート ボディの一番外側は最先端の分子工学で被われている

メルセデス・ベンツの塗装は「5つの層」からなっているが、その5層目には、世界に先駆けて「ナノ粒子クリアコート」を採用し、2004年より実用化している。ナノとは「10億分の1」をさす単位。つまり、1nm(ナノメートル)は、1mmの100万分1の大きさでしかない。ボディ表面の耐久スクラッチ性(ひっかき傷を防止する性能)を強化する為に、この「ナノ粒子テクノロジー」に基づく革新的な新クリアコートを採用している。

これにより、メルセデス・ベンツ乗用車の長期に亘る高い品質の維持に対する評価をさらに高めることが可能になった。ナノ粒子テクノロジーの分野で行われた急速な技術革新によって、現在では、直径が1mmの100万分の1未満のセラミック粒子を塗料の結合剤の分子構造中に組み込むことが可能である。

塗装工場での乾燥工程で、クリアコート溶剤の中で不規則に浮かんでいるセラミック粒子が互いに結びつき、クリアコートの表面に規則的な網状組織が形成される。この微小粒子は塗膜に従来の「3倍の耐スクラッチ性」を与え、半永久的な輝きを維持している。この性能は、DIN規格(ドイツ工業規格)に従った機械的な洗車実験によって証明されている。その実験とは、洗車機で使用する水に正確な量の超微細な水晶砂を溶かし、通常の洗車で起きる過程を早めてシミュレーションするというもの。車両の汚れ具合によっても異なるが、この10回の洗車実験は、通常の洗車機による洗車回数の50~100回分に相当する。洗車実験が終了した後、光沢測定器を使用して塗装面のスクラッチ(細かいキズ)を検査し、残留光沢を評価した結果、洗車実験を10回繰り返した従来の塗装面の残留光沢が約35%であるのに対して、ひっかき抵抗に優れたナノ粒子クリアコートでは、72%以上の残留光沢があることが確認されている。また、メルセデス・ベンツは150台もの実験車両を用い、数年間に及ぶ研究所でのテストや日常環境における耐久テストを繰り返し行ったところ、長期に亘って艶やかな光沢を維持できることも証明されている。

クリア塗料も日々進化している。

このナノテクノロジーによるクリアコート技術と元来からある丁寧な塗装技術によって、メルセデス・ベンツのボディは経年劣化に伴う磨耗や洗車傷などのトラブルからしっかりと守られている。

従って、このメルセデス・ベンツのナノ粒子クリアコートは「最小単位の最大幸福」を与えていると言えるだろう。

5層の塗膜イメージ図。 Photo:ヤナセBPセンタ-茨木

腐食防止処理・防錆の概要

亜鉛メッキの表面に、同じく防錆効果のある亜鉛顔料を含む有機塗料がコーティングされている。このコーティングは、わずか2~4μ(ミクロン)の厚さだが、プレス加工やスポット溶接中に加わる応力にも耐えることができ、長期的な防錆効果が得られている。

フロントエンド、ラテラルサイドメンバー、ドアのインナーシェル、Aピラー、Eクラス(W211)のボンネットとトランクに使用されている鋼板には、有機塗料が片面だけでなく両面にコーティングされ、さらに隙間部分にも特殊ワックスが塗布されている。

ボディ構成部品の高精度の設計、残留応力を排除した接合技術、ボディ組み立て時の最先端スポット及びレーザー溶接なども、防錆保護に重要な役割を果たしている。これらによって、腐食の影響を受け易い鋼板接合時のMAG(金属活性ガス)溶接箇所と、ハンダ接合箇所が大幅に減少した。

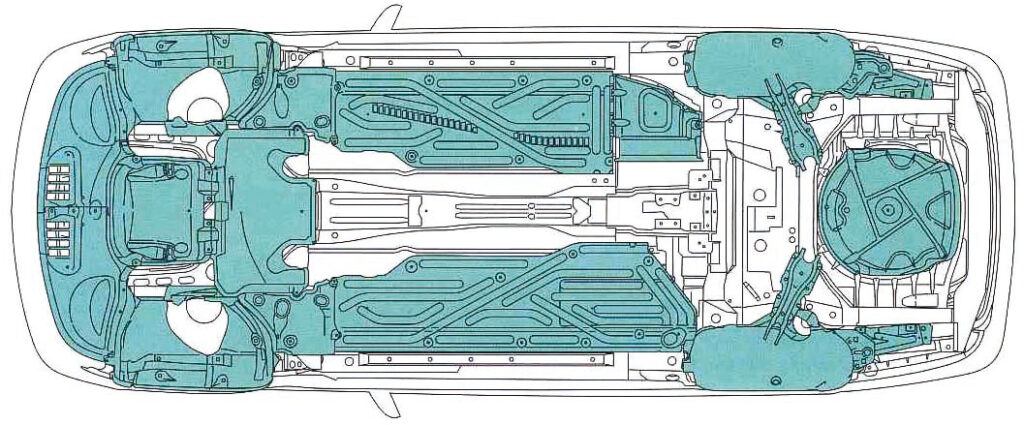

現在のメルセデス・ベンツ乗用車では、「プラスチック製アンダーボディパネル」が採用されており、従来のPVCアンダーコート(ポリビニル・クロライド樹脂)は廃止されている。例えば、Eクラス(W211)ではアンダーボディパネルはエンジンルーム、ホイールアーチ、アウトボードフロアパネル及びリアサスペンションアームを完全に囲んでいる為、耐ピッチング性や防錆などのボディ保護に高い効果がある。フラットなアンダーボディはまた、ボディ下側の空気の乱入を防止して、「空力特性向上」にも大きく貢献している。

プラスチック製ボディパネル。 Photo:THE STAR

手作業によりシーリングされたAピラー

Aピラーとフェンダーのつなぎ目は、腐食を防ぐため従業員によって「ブラシを使った手作業」でシール剤を塗られている(2010年現在)。ルーフとボディ前部の接点であるこのつなぎ目は、車体剛性及びルーフの強度にとって重要なもの。それは、つなぎ目には「湿気]が溜まりやすく、錆の発生によりルーフを弱める原因となるからである。Aピラーとボディのつなぎ目の設計は、ロボットによるシーリング作業ではメルセデス・ベンツの規準を満たすことができないからだ。

メリットは、Aピラーの耐腐食性が大幅に高まり、高品質の作り込みと仕上がり状態を長期に亘って持続することだ。車の衝突安全性にとても重要な、つなぎ目の耐腐食性を上げることにより、車が古くなっても、ルーフの剛性は常に高いレベルに維持でき、「横転時の衝撃」に耐えることができるため、乗員の安全性が確保される。

亜鉛メッキ鋼板

鋼板の耐腐食性を向上させる有効な手段に「亜鉛メッキ」がある。鋼板に亜鉛をメッキするには2つの手法がある。1つはホットディップ(侵す)と呼ばれるコーティングする方法。もうひとつは電気を使ったメッキ。亜鉛を均一の厚さに付着できる後者のプロセスが、ホットディップよりも耐腐食性という点で優れている。従って、メルセデス・ベンツはこの後者の「電気を使った亜鉛メッキプロセス」を採用している。

最も耐腐食しそうな部位(ドア、ボンネット、トランクリッド、ドアシル、カウル、フェンダーなど)が亜鉛メッキされている。使用量はメルセデス・ベンツボディ重量の23~60%にもなると言われている。メリットは鋼板を「亜鉛メッキ」することにより、モノコックボディが腐食して剛性が下がることを防止する。これにより、車の長期に亘る耐久性を維持する。腐食を防ぐことにより車の表面の美しさも保ち、そしてこの美しさを保つことにより下取り価格も高くなると言える。

リン酸亜鉛皮膜処理とカチオン塗装(電着塗装)

「ホワイトボディ」と呼ばれる未塗装のボディシェルは、塗装の表面処理が入念に行われる。ホワイトボディは、まずグリースが十分落され、余分な油や付着物はすべて除去される。次に「リン酸亜鉛皮膜処理」することにより、金属の表面に薄い、帯電した亜鉛・リン酸塩被膜ができる。これは次に続く「カチオン塗装の粘着性」を良くするものである。そして、ボディはエポキシをベースとした「カチオン塗装」が行われる。

下地処理。すべてのボディはカチオン塗装され、塗料の乗りを良くし、耐腐食性を高める。

塗料が浸透しない鋼板には、表面処理が非常に重要である。リン酸亜鉛によるすすぎの工程が、皮膜を付着させるのに強いベースを提供し、長持ちする仕上げを実現する。また、ボディシェルには精密なパターンに従って穴が空けられており、カチオン塗装することにより、ボディのすみずみにまで皮膜が十分に付着される。皮膜は耐腐食性を更に高め、耐久性を向上させ、車の価値をいつまでも持続させる。

塗装面のQCは人の目で行われる。 Photo:Mercedes-Benz Group AG TEXT:妻谷裕二 撮影/取材協力:ヤナセオートシステムズ&BPセンター茨木。

ログインして コメントを書き込む

投稿する