JOURNAL 最新ニュース

JOURNAL 最新ニュース

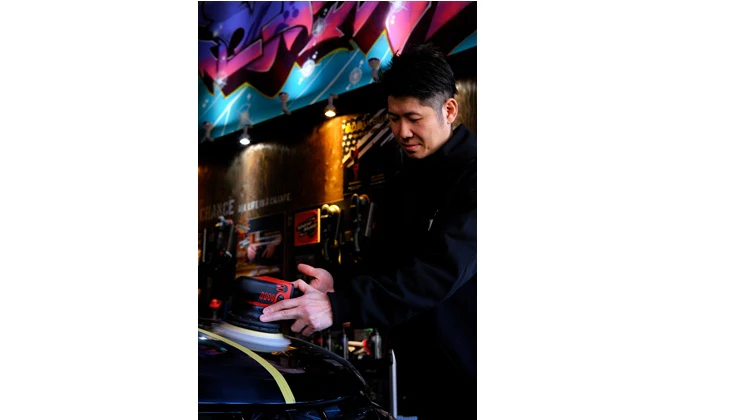

BSR誌面連動企画『磨きの匠』 FILE#2 石原ケミカル・船附博志

磨きにおける上達とは「どれだけ結果に理由を 結びつける努力を積んだか」である

2025/04/15

PROFILE

船附博志(ふなつき・ひろし/写真左)

第一営業部 第二課 山田雄大(弟子)

経験年数 30年以上

主な経歴 石原ケミカルの歴代コンパウンドシステムであるFMC 8000-LS、マイスター、PRO-Z、NEO、NEOーEXの開発に貢献。その卓越した知識と経験から”磨きの伝道師”の異名を持つ。

座右の銘 「温故知新」(船附氏)/「不撓不屈」(山田氏)

――磨く技術を上達させるために必要なことは?

研磨作業において、使用するポリッシャーやバフ、コンパウンドの性質を理解して”操る”技術を身に付けることは上達には必要な要素と言える。しかし、より重要なのは磨きそのものに向き合う技術者自身の姿勢。「必ず仕上がりまでの作業時間を短縮する」や「なぜ失敗してしまったのか」などのような目標や問題意識を持って、自分が磨いた各工程の塗膜の目視確認や失敗原因をどれだけ追究しようとしているかということである。まずはこの考え方を根っこに備えてほしい。

一つひとつの事象に対して理由を探し、それを理論として自分の中に落とし込む。それが技術者としての知識・経験値であり、上達への道しるべとなる。

――磨き作業で意識すべきポイントは何か?

塗膜の硬さや塗料、さらに言えば加熱加減によってもポイントは異なるが、共通して気を付けてほしいのはバフの当て方と運び方。

半面当てを意識してバフを当てる際、実際は1/3程度しかバフが塗面に接触していないケースが少なくない。塗面から片面を約5mm浮かせた状態で半分程度、つまり半面当てとなる。一度窓ガラスなどにバフを当て、角度の違いでどれだけ接する面積が違うのかを確認してほしい。

また、運び方に関してはバフの研磨面積を意識してほしい。たとえバフ全面を塗面に当てていたとしても、コンパウンドで切れている面積はバフ中心から半径の1/3〜1/2の範囲内が多い。肌調整時の研磨後に縞模様になった経験がある人は、2/3〜3/4ずつ重ねて磨くことをお勧めする。

――次世代を担う若手技術者にメッセージを

日本ではシングルポリッシャーを使用している技術者は多いが、海外に目を向けると欧米諸国ではダブルアクションポリッシャーが主流であり、日本でも徐々に浸透しつつある。こういった傾向に対し常にアンテナを張り、新車や海外製品の動向に対応できることが望ましい。当社としてもそういった人材を育成し、製品だけでなくそれを扱う技術と共に提供することが、ケミカルメーカーとしての責任と考えている。

【作業実演】

トヨタ202ブラックのボンネットと

トヨタ・カローラ209ブラックマイカのフェンダーへの磨き

ボンネット(3:1程度の硬めのクリヤー塗布)ではブツ取りから仕上げまでの磨きを、実車のフェンダーでは左側をブツ取り後、同一パネル内での肌調整に焦点を当てながら同工程を実演した。